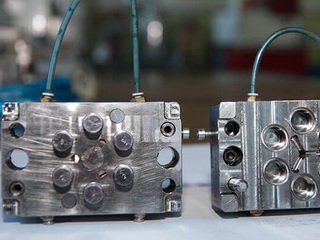

Продление срока службы и повышение производительности пресс-форм для литья пластмасс

Технологи знают, что пресс-формы для производства деталей из пластика, составляют по стоимости изготовления до 60% в зависимости от объема производства, и являются самой ресурсоемкой частью процесса литья под давлением. Цена формы может составлять десятки сотен тыс. долларов, при этом есть еще затраты на ее обслуживание.

К сожалению, технологические процессы, для которых производится пресс-форма, не улучшают ее качество несмотря на легированную сталь. Вливаемый в нее горячий термопластичный материал работает как наждак, оставляя царапины.

Кроме того, металл все чаще заменяют на композит или стекло, что означает большее истирание и изнашивание пресс-форм.

Чтобы уменьшить этот эффект и уменьшить расходы на эксплуатацию, используют специальные покрытия, наносимые на полости форм и перемещающиеся части в них. Это могут быть составы на основе углерода, PVD и PACVD, упрочняющие поверхность.

Армированные изделия из стекловолокна

Автопроизводители концентрируются на уменьшении веса и внешнем виде, поэтому все чаще используют стекловолокно для придания прочности различным частям конструкции, в том числе автомобильным бамперам, поэтому они производятся с применением всё меньшего количества материала.

Томас Вермланд, менеджер Oerlikon Balzers,фирмы, изготавливающей PVD-покрытия более тридцати лет, говорит: ”Внутри пресс-формы сегодня создается давление и температура для впрыска пластика в 2-4 раза выше, чем это было в прошлом".

Это приводит к увеличению трения, из-за которого полимеры, такие как полиэтилен или полипропилен, теряют стабильность при кристаллизации. Для компенсации этого эффекта применяют армированные стеклянные волокна как метод создания более прочной детали, которая сохраняет легкость и определенную гибкость.

Первоначально, когда использовались короткие стеклянные волокна, это не создавало особых проблем, поскольку не оказывало существенного влияния на кристаллизацию. Слегка абразивная природа стеклянных волокон также оказывала положительное "очищающее" действие, удаляя осадок на внутренних полостях, вызванный газообразованием.

Длинные стеклянные волокна более абразивны, чем применяемые ранее короткие, что приводит к царапинам в полостях формы из-за острых краев и твердости до 1200 HV. Это чревато большими проблемами.

Тут на помощь приходит азотирование

Это процесс термической обработки с применением электрифицированных водорода и плазмы, что производит прочный диффузионный слой на металлических поверхностях, не изменяя габаритов заготовки.

Для огромных пресс-форм, применяемых для автомобильных бамперов и задних дверей, процесс азотирования активно используется для максимального увеличения поверхностной твердости металла до 1400 HV и более.

“Мы можем взять всю форму бампера и обработать ее за одну операцию", - говорит Вермланд. "Огромная стальная форма 65 HRC ранее просто не могла быть изготовлена из-за ее габаритов."

При этом если рассматривать как альтернативу ремонт и полировку пресс-формы, эти операции снижают твердость поверхности на целых 80%.

"Сегодня производители могут запустить еще много отливок, прежде чем им придется остановить машину для очистки или выполнить ремонт, так как поверхности форм намного прочнее. И никакого мусора от выброса газов", - комментирует Вермланд.

Зеркально-отполированные поверхности пресс-форм для литья пласмасс под давлением очень чувствительны и требуют дополнительной очистки и защиты от пыли.

Современные химические составы, например, Balitherm primeform, устраняют необходимость повторной полировки и улучшают гладкость поверхности.

Специально для сайта avtop.ru

В Краснодарском крае произвели первый миллион тонн сахара из сахарной свеклы последнего урожая

Федеральный центр пригрозил отменить результаты праймериз в Волгограде

Волгоградский губернатор А. Бочаров может уйти в отставку

В Ростовской области появилось министерство региональной политики и массовых коммуникаций

Сочинское торговое предприятие присоединилось к нацпроекту «Производительность труда»

Аэропорту Элисты выплатят субсидию 10,1 млн руб.

В Ростове жильцы аварийного дома в Кривошлыковском заявили о высоких компенсациях за квартиры